Supply Special Film Better.

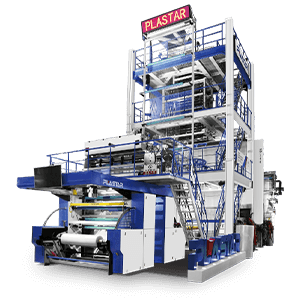

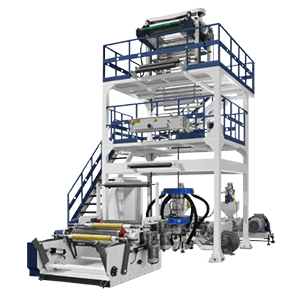

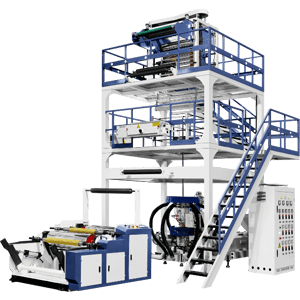

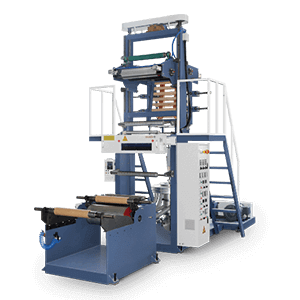

Five-layer Co-extrusion Blow Film Machine

Five-layer co-extrusion film blowing machine adopts easy batch and ISMD high torque servo direct drive motor.

Easy batch mixer can mix various raw materials according to the need of the weight proportioning during the extrusion process, and also control the extruder screw speed and traction roller speed to control extrusion amount and per meter weight.

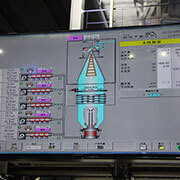

the easy batch system can be controlled by remote terminal automatic operation. The display can show all the program data, at the same time the operator can control the entire equipment or each independent part on the special area of touch screen on the main controller panel . ISMD series high torque servo direct drive motor adopt direct drive motor without gearbox system.

Compare with the traditional asynchronous motor or a DC motor with gearbox system, the advantage is save cost by replacing the speed reducer,; reduce noise; the whole speed range, wide load range to maintain high efficiency; high power factor; improve the dynamic response; compacted structure to reducing the volume of the equipment and save covering space; improve the control precision, improve product quality; to improve the MTBF (mean normal running time) index; greatly reducing maintenance workload; convenient screw disassemble.

| Model | SJ-5L1500 |

|---|---|

| Suitable Material | HDPE, LDPE, LLDPE, EVA, Nylon etc. |

| Film Width | 1500 mm |

| Film Thickness | 0.03 - 0.2 mm |

| Max. Output | 300kg / h |

| Extruder | |

| Screw Diameter | 55mm * 4 / 60mm * 1 |

| Screw L/D | 30:1 |

| Barrel Cooling | Water Cooling |

| Main Motor Power | 30kw * 4; 37kw * 1 |

| Total Power | 200kw |

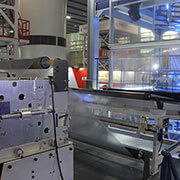

| Die Head | |

| Die Head Type | Five layers with inner cooling device |

| Air Ring | Double lips air ring |

| Traction Roller Width | 1700 mm |

| Effective Width | 1500 mm |

| Traction Speed | 45m / min |

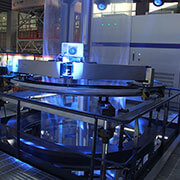

| Winding Unit | |

| Wingding Type | Friction type automatic single / double winder |

| Wingding Speed | 5 - 45m / min |

| Voltage | 380V, 50Hz |

| Dimension | About 10 * 6.0 * 12.5 m |

| Weight | About 16 T |

拌料机

200kg拌料机

自动风环

边料回收机

四组份喂料机

失重式喂料机

电晕处理架

机械手

自动测厚装置

冷水B

吸料机

液压换网

- Q1. 什么是单声道大号唉呃吹膜挤出中号achine?

- Q2. 什么是吹膜挤出机价格?

- Q3. 什么是3层共挤出中号achine?

- Q4. 薄膜食品包装行业的前景。

- Q5. 为什么需要三通换网装置

- Q6. 什么是再生料,再生料的等级和再生料的价格区间有什么不同?

- Q7. 如果将不同特性的粒子一起混合,是不是可以生产出具有混合特性的薄膜了?

- Q8. 为什么需要多层共挤吹膜机?

- Q9. 为什么会形成开口性差的原因和解决方法。

- Q10. 什么是吹膜机的霜线?

- Q11. 吹膜机上有哪些牵引传输导辊?

- Q12. 上牵引的速度有什么意义?

- Q13. 什么是IBC 内冷,作用是什么?

- Q14. 如何精确控制吹膜机温度,同时达到节约吹膜机加热能耗的效果?

- Q15. 吹膜机温度控制为什么重要?

- Q16. 吹膜机螺杆的加热与散热方式

- Q17. 吹膜机换网的种类和优缺点。

- Q18. 吹膜机螺杆和机筒的表面处理

- Q19. 吹膜机螺杆和机筒的结构分区

- Q20. 吹膜机螺杆和机筒的作用

- Q21. 吹膜机使用的原材料是什么

- Q22. 吹膜机的生产流程

- Q23. 吹膜机的用途是什么

- Q24. 吹膜机是做什么的?

- Q25. 吹膜机有什么部件构成

- Q26. 你们的吹膜机拥有什么证书?

- Q27. 你们公司的吹膜机主要市场是哪些国家?

- Q28. 吹膜机的交货期一般为多久?

- Q29. 吹膜机的保修期是多长时间?

- Q30. 我可以参观吹膜机生产工厂,并且看到真实的设备试机吗?

- Q31. 吹膜机工厂在哪里?

- Q32. 您的吹膜机是否具有机器操作说明书和电气原理图?

- Q33. 吹膜机运抵目标工厂后的工作是什么?

- Q34. 如果吹膜机存在技术问题或吹膜机的部件损坏,你们提供怎么样的售后服务?

- Q35. 吹膜机订单的付款方式是什么?

-

A1.

单层吹膜挤出机,也称为单层吹膜挤出机,是一种吹膜挤出机,专门设计用于印刷连续长度的特定树脂类型的塑料片,通常用于生产农用覆盖膜,可降解薄膜,服装袋薄膜等。

如果你想吹高,低压聚乙烯,那么你应该考虑的单层吹膜挤出机,因为它把小号结束的冷却风扇的使用情况,并帮助您做出热能,最好使用从而增加产量,节能率。

单层吹膜挤出机利用单层锥模,并且还使每个流道具有在强压力下自行清洁的能力,从而减少了颗粒替换区域中灰尘的存在。

单层吹塑薄膜挤出町NE配备有先进的自动功能,例如体重控制,自动中心卷绕,配料,和更大量,这已经与触摸屏,以帮助你的印刷工艺合并。

-

A2.

吹膜挤出机的价格因其功能和尺寸而异。

价格范围从2万美元到20万美元不等。

重要的是要记住,这些机器在不同的地区不能以相同的价格出售。 -

A3.

三层共挤机是一种吹膜挤出机,用于生产温室薄膜,农用薄膜,在薄膜上构建,食品包装,麻袋等。

3-层共挤出机配备有用于有效实现了先进的自动化功能Ë印刷生产和主要有两种类型:ABA三层共挤出吹膜挤出机和ABC三层共挤出机小号。

ABA三层共挤机配备有两个电机,可进行三层挤出:第一台机器生产内层和外层涂料,而另一台机器生产内层填充层,这有助于节约能源并降低成本。

ABC三层共挤机可用于生产液体包装膜,静电保护膜,重包装膜。

三层共挤出机在气泡内部具有IBC冷却系统,从而提高了效率并降低了能耗。

三-层共挤出具有生产品种的材料的能力,如LDPE,HDPE,PP,添加剂,母料,密封剂聚合物,以及其它更多。

三的短聚合物流动通道-层吹塑膜挤出机有利于加快挤出工艺,使你迅速改变的材料。

-

A4.

由于缺乏适当的包装,全世界约有30%的食品被浪费了。预计到2050年,世界人口将达到近100亿,城市化的步伐是越来越快,从产地到城市的途中迫切需要适当的包装来避免不必要的损失时。

另外,由于行业的发展,许多食品采用了复杂的阻隔结构膜,延长了保质期。降低了费用成本,增加了销售储存周期。

因此,7到9层材料组合的尖端阻隔薄膜,在食品行业具有巨大的需求。

-

A5.

在吹膜机的实际生产环境中,粉尘,塑料粒子中杂质等是不可避免的。这就需要在在螺杆和模具中间增加过滤装置。在杂质还未进入模具前将杂质过滤出来。避免杂质进入模具影响薄膜透明度。

三通换网装置由于加装滤网。对熔融的塑料粒子通过,有一定的阻力。回流的熔融塑料再次进行混合和炼化。可以提高螺杆内塑料配方的融合和塑料粒子的塑化,提高薄膜的品质。

-

A6.

再生料是指,将回收的塑料薄膜经过一定处理,再由造粒机熔化,再成型为塑料的粒子。

一级再生料:是指没有沾染杂质的边角料,例如吹膜机在线分切的边缘,背心袋生产中冲口的塑料等。

用这些边料加工出来的再生塑料颗粒,透明度较好。通过造粒机成型后质量可以同新料相比,因此称为一级再生塑料颗粒或者是特级再生塑料颗粒。

二级再生料:是指回收的薄膜已使用过一次的。通过造粒机成型后再观察再生塑料颗粒透明度,光亮度及表面是否粗糙来判断。

三级再生料:是指原料已使用过两次或者多次的。通过造粒机成型后再生塑料颗粒的弹性,韧性等各个方面都不是很好,只能用于注塑的填充使用。一、二级再生塑料颗粒可以用于吹膜用途。

再生料价格等级:

一级再生塑料颗粒:全新原料价格的70-80%;

二级再生塑料颗粒:全新原料价格的50-70%;

三级再生塑料颗粒:全新原料价格的30-50%;

以上价格比例非绝对,仅供参考。

-

A7.

不同种类的塑料粒子的塑化温度是不同的,如果将不同的塑料粒子同时在一根螺杆中塑化,那么有部分塑料粒子将会因为温度过低无法充分塑化,或者因为温度太高溶脂破裂。所以单一螺杆即使是混合特性不同的塑料粒子也不能用于多特性塑料薄膜的生产。

另外,并不是混合就可以生产特性薄膜,而是需要模块化的分层复合。拥有各自功能层。

-

A8.

同样是生产薄膜,相较于单层吹膜机,多层共挤吹膜机需要更多的螺杆和设备的采购费用。为什么还要选择多层共挤吹膜机。

吹膜机的多层共挤技术应用其实取决于生产的目标薄膜的应用场景。如果生产的薄膜主要用作重包装、高档食品袋、真空包装袋、液体包装袋等的包装材料,需要拥有保香、保鲜、防腐、气密、延长保质期的目的。那么单层,单特性的薄膜就不能胜任这些作用。

为了生产符合包装材料要求的薄膜,将多种特性材料(如透气、保温、韧性等)吹膜并共挤在一起,形成多功能的塑料复合薄膜。就必须选择多层共挤吹膜机。

多层共挤吹膜机的目的就是充分发挥多种材料的优点,回避单种材料或者单层吹膜机的一些缺点。 比如PP、PE的共挤吹膜机,正是利用了PP材料硬度大的特点和PE材料亮度高的特点结合,生产出两种特性融合的薄膜。

多层共挤吹膜机一般有以下几种机型:

双层共挤吹膜机、

三层共挤吹膜机、

五层共挤吹膜机、

七层共挤吹膜机等。

例如: 五层共挤吹膜机组,主要使用HDPE、 MHDPE、 LDPE、 LLDPE、 MLLDPE 、PA 、EVOH 等具备气体隔绝性能的塑料粒子,用以生产食品包装薄膜需要的保香、保鲜、防腐、气密、延长保质期的目的。

多层共挤膜,就是多种塑料粒子分多层同时从一个口模挤出,一起成形的薄膜。大部分食品包装膜和特种膜都是此种共挤复合的生产方式。

-

A9.

对于LDPE常见的薄膜太黏,开口性差的原因有如下几点:

1,塑料粒子的牌号不对,可能使用的粒子并不是吹膜机专用的,粒子中不含开口剂或者开口剂含量偏低。

2, 吹膜机设定的温度过高,熔融粒子流速过快。

3,吹涨比过大,造成的薄膜开口性变差。

4,吹膜机风环的冷却速度太慢,薄膜冷却不足,在上牵引辊的作用下发生互相粘结。

5,吹膜机的牵引速度过快,霜线过高。

解决方法:

1. 更换塑料粒子,或者在粒子中添加一定比例的开口剂。

2. 适当降低螺杆和模具的温度。

3. 降低吹涨比。

4. 加大冷却风量,或者调整冷风机温度。

5. 适当降低牵引辊的速度。

-

A10.

吹膜机的霜线,是指熔融塑料由流动状态进入固态的分界线。

在吹膜机生产过程中,LDPE在从模口中挤出时呈熔融流动状态,透明性较好。离开模口之后,冷却风环对膜泡的吹胀区进行冷却,冷却空气吹向刚从机头挤出的塑料膜泡时,高温的膜泡与冷却空气相接触,膜泡的热量会被冷空气带走,温度会明显下降到LDPE的熔融流动状态温度以下,使膜泡冷却固化,变得模糊不清。在吹膜机膜泡上我们可以看到一条透明和模糊之间的分界线,这就是吹膜机的霜线。

-

A11.

在吹膜机上有许多的传输导辊,在各个位置上承担着不同的作用。

碳纤维辊:多数应用在稳炮架上。由于模口附近温度较高,薄膜还未完全冷却(容易表面划伤)。碳纤维辊有质量轻、耐高温的特性。可以使薄膜轻松穿过,也不惧长时间高温影响。

三元乙丙橡胶辊:薄膜传输需要更大的摩擦力。通常动力传导辊会选择橡胶辊。而从材质上选择,我们会有更多的考虑,会使用三元乙丙。这是由于吹膜机行业的特殊性决定的。

许多的吹塑薄膜会做去静电处理,以配合后期的印刷作业。电击去静电作业会产生臭氧气体。臭氧气体会加速你普通材质橡胶辊的老化、开裂。三元乙丙材质胶辊,质量更轻,还具有耐热性、耐老化和耐臭氧性。基于诸多考虑我们会选择更加适合的胶辊。

弧形辊:在吹膜机接近收卷的附近会布置弧形辊。弧形辊是在辊轴的一侧形成一个弧度, 转动时的候达到舒展薄膜,起到消除折皱和防止材料分切过程中可能产生的交错。

铝导辊:由于铝导辊阻力小,重量轻,转动灵活。一台吹膜机中使用数量最多。

- A12. 上牵引速度是吹膜机生产的一个重要的数据。熔融塑料从模口挤出,靠上牵引的拉力拉伸。同样的挤出量下,加快吹膜机的上牵引速度,会使薄膜越薄。减慢吹膜机的上牵引速度,会使薄膜越厚。所以如果不希望在更换吹制的薄膜规格时,频繁的调整上牵引速度浪费原材料。那么米克重机会是比较理想的选择。

-

A13.

传统的膜泡冷却方式,是通过风环进行膜泡的外部冷却。如果薄膜厚度较厚或者是多层高阻隔材料的薄膜,那么只有风环进行膜泡的外部冷却是不够的,冷却速度慢,冷凝线高,膜泡不稳定,薄膜的开口性差等问题都会影响薄膜质量。

IBC 内冷使用一个进风机将外部冷却风送进膜泡、一个排风机将热风排出。再使用三个超声波探头对准薄膜,通过等腰三角与薄膜圆周相切的算法确定薄膜位置和筒膜的大小。使薄膜内部热空气与冷风机空气交换,同时薄膜的圆周直径稳定。

IBC 内冷装置通过交换膜泡内冷热空气。不仅可以提高产量和增加薄膜开口性,还可以交换排除树脂原料在高温下产生的异味。生产出的薄膜更加适用于食品包装和医疗用品包装。

-

A14.

想要节约吹膜机电力损耗,节约电加热的损耗是重点。吹膜机近40%的电力损耗在电力加热上,那么如何节约吹膜机加热电能?

传统采用的是电热圈加热,风机冷却,这种粗犷的方式。奥翔使用更聪明的算法优化这个过程。

我们在设定温度和实际温度较接近时候,采用脉冲方式点断加热螺杆。加热若干毫秒,1秒稳定后测量实际温度,如此循环。在吹膜机运作中,由于环境温度,加热塑料粒子等原因,温度会持续降低,通过这种脉冲式的加热方法,就能少使用或者不使用风机冷却,避免频繁的加热和散热。既降低电力损耗,又减少吹膜机的设别磨损。最终使控温更加精确,膜泡更加稳定,增加生产的薄膜品质。

-

A15.

-

A16.

吹膜机螺杆具有输送粒子的功能, 而塑料粒子的融化,需要通过螺杆外面包围的加热圈加热到目标温度后融化。为稳定加热圈的温度,通过加热圈加热,风机风冷的方式稳定螺杆温度控制。如果现设定温度<实际温度,风机开机冷却。如果现设定温度>实际温度,加热丝开机加热。通过如此循环,控制吹膜机螺杆内部塑料粒子在一个相对稳定的温度下融化并以熔融的状态快速流动。

-

A17.

在薄膜生产中由于吹膜机生产环境和塑料粒子本身的问题,许多杂质会顺着流道进入到生产出的薄膜中,出现一些晶点、焦粒、黑点等脏东西所以吹膜机通过三通增加过滤网的方式过滤杂质,增加螺杆可控的回流,增强塑化,保证薄膜的透明度。三通换网有以下三种方式和结构。

手动换网:手动换网,是比较老式的一种方式。需要关停吹膜机后,在螺杆和模具链接的地方拆卸8-10颗螺丝,把”主机顶“拆下。将里面的过滤网更换掉。此种方式需要停机,再更换过滤网。吹膜机停机再开机会浪费许多时间,同时再次调试机器会浪费许多塑料,增加生产成本,生产效率不高。

手动快速换网:手动快速换网是上述结构的更替型。可以不关停吹膜机更换过滤网。快速换网有两个过滤网口,一个口在工作,另一个口可更换过滤网。等需要换网时,压下或抬起手杆即可更换另一个口工作。动作快速不停顿。可以在吹膜机生产中更换过滤网节省时间,不产生塑料的浪费。适用于75mm以下直径螺杆。

液压自动换网:液压自动换网,与手动快速换网相同,都拥有双工位过滤口。一个网口工作,另一个网口更换过滤网。等需要换网时,点击换网按钮,网面通过液压推动,更换网口工作。换网动作快速完成,不需要关停吹膜机,也不需人力更换。适用于75mm以上,较大直径螺杆。

-

A18.

吹膜机螺杆的表面处理分为三种:

大多数的吹膜机螺杆都采用氮化钢38CrMoAIA。氮化钢的强度为85-90kgf/m㎡,作为吹膜机螺杆使用,其中心的强度是足够的。但是其表面的耐磨性和抗腐蚀性不足,就要通过以下方式得到加强。

一、氮化处理:通过盐浴液体氮化,气体氮化,或者离子氮化三种方式,使离子与表面合金结合得到氮化铝,其表面硬度为HV1000-1100。大大提高了螺杆表面的耐磨性。

近年由于吹膜机产量不断提高,螺杆转速加快,螺杆内压增加,更主要是增加了大量的填充材料。氮化螺杆0.5mm的氮化层,在高速的磨损和腐蚀下破坏了螺杆的稳定工作。

二、喷合金处理

喷合金螺杆,即在氮化螺杆的基础上喷涂一层0.5-0.8mm的特殊合金层。此处理后,螺杆的耐磨性和承受符合的能力得到了进一步的加强。对与具有腐蚀性的粒子具有一定的耐腐蚀性。

三、双合金层处理

现今较为可靠的吹膜机螺杆,为双合金螺杆。螺杆的基材采用SKD161合金。螺杆表面压制3mm厚度的耐磨耐腐蚀合金层,使用冶金方式结合,不易脱落。再从其表面喷涂合金层。在吹膜机的长时间应用上,不论是抗腐蚀性还是耐磨性都有很好的表现。双合金螺杆的寿命为普通螺杆的3-5倍。

-

A19.

螺杆分为:下料区 压实区 混炼区

机筒分为:下料座(内含水套) 机筒

-

A20.

吹膜机的螺杆和机筒,主要负责将料筒里面的塑料粒子挤入吹膜机模具中。通过不断向前的压力和机筒加热圈的作用下融化、推进塑料粒子。

-

A21.

吹膜机的主要原材料:低压聚乙烯HPPE、 高压聚乙烯LDPE和线性聚乙烯LLDPE等塑料粒子。

也有些塑料薄膜根据特殊的性能,会添加尼龙、EVA、茂金属等材料。

-

A22.

吹膜机正常开机步骤:

1、加热挤出机机身、机头、模头、控制各点温度在指标以内。

2、如久停后开车,各点加热温度达指标范围后还需恒温10—30分钟,如停车半小时内开车,不需恒温。

3、启动空压机,贮气缸压力6—8kg/cm时停下备用。

5、各点温度达指标符合要求后,穿戴好劳保用品,按顺序启动牵引机、鼓风机、挤出机。

6、模口出料均匀一致时,即可戴好手套缓慢提拉管坯,同时将管坯端头封闭,微开进气调节阀,使之从芯棒中心孔吹入少量压缩空气,然后小心地引过稳泡架、人字板,并穿入牵引辊、导辊直至卷取。

7、检查各处薄膜厚度、宽度,并加以调节,使之达到要求。

-

A23.

吹膜机是按照配方,将不同的塑料粒子,根据最终产品的要求融化,再吹成薄膜。吹膜机生产的是膜适用于各种高档薄膜包装。由于阻隔性好,保鲜,防湿,防霜冻,隔氧,耐油,可广泛用于轻重包装。如各种鲜果、肉食品、酱菜、鲜牛奶、液体饮料、医药用品等。

-

A24.

吹膜机是一种通过螺杆将塑料粒子融化,再通过特定模具将融化的流动塑料吹涨成薄膜的一种机器。

-

A25.

吹膜机主要有以下几个部分组成:

1.基础主机(齿轮箱、电动机、下料斗、机筒螺杆、加热圈、机头法兰、机架等)

2.牵引辅机(上牵引辊、牵引电机、人字夹板、牵引支架、导辊等)

3.收卷机(中牵引辊、牵引电机、切剖刀架、收卷辊、收卷轴等)

4.吹塑模头(模头、加热器、)

5.冷却装置(冷却风环、冷却风机、表冷器、冷却风管等)

6.电气控制系统(主机配电柜,包括温度自动控制、辅机配电柜以及模具温控配电装置等)

-

A26.

我们工厂全面实行ISO9001:2015质量管理体系并通过莱茵认证,从设计、生产到发货都在此体系监控中运行,从源头确保吹膜机的质量安全。

如果您是海外客户想要购买吹膜机,各国的安全要求会让您退却。那我们拥有的多国认可的瑞士SGS认证和欧盟安全CE证书,能满足世界大部分国家的安全要求,可以让您下单无忧。

-

A27.

截止2019年12月,我们的吹膜机已销售到全球93个国家,主要市场为中国国内,欧洲,中东,东南亚各国,美国、加拿大及拉丁美洲各国等。我们拥有丰富的物流货运经验,可以在确保吹膜机安全运抵的同时,在货运关税和物流费用上给予您全力的支持或建议。

- A28. 吹膜机的生产周期通常需大约30至60个工作日,实际时间取决于机器大小及配置。我们工厂实行定制化的吹膜机生产,在吹膜机的商谈过程中会商定一个准确的交付日期。

- A29. 我们所有的吹膜机都有一年保修期。在吹膜机运抵您的工厂调试完毕后的日期起计算。在此期间除常用耗材外,我们给予整机免费保修。

-

A30.

当然可以,我们作为中国的一家专业吹膜机生产商,我们欢迎您随时访问工厂。我们会派司机在温州龙湾机场或瑞安火车站等候接驾。如果您希望在拜访的时期,看您感兴趣的吹膜机,也可以与我们的销售专员预约。那么我们将向您展示吹膜机的运行,让您的行程更有效率。

- A31. 我们的工厂位于中国浙江省温州市平阳县万全镇104国道孙楼宋桥工业区。您可以乘坐飞机至温州龙湾机场或者乘坐动车至瑞安站。提前与我们的销售专员预约,我们会派遣司机在您到达时在站点等候您。

-

A32.

是的,我们的吹膜机虽然大部分为定制的生产线,但在投产前都是独立设计。每一台吹膜机都有操作说明书和电气原理图,中文和英文版本都有。

- A33. 当吹膜机运抵您的工厂后,我们的工程师会在约定时间抵达您的工厂所在地。根据工厂环境组装、调试吹膜机。当机械正常生产后,开始根据设备属性,培训您的员工如何操作、生产和日常维护吹膜机。确保您的员工有能力胜任吹膜机的运作。

-

A34.

-

A35.

当我们收到订单全额30%的定金后,安排设备生产。在交货期内完成生产,收到70%尾款,我们发送吹膜机包装发货的图像和视频给您。